-

氧化物弥散强化钢(Oxide Dispersion Strengthen Steel, ODS steel)具有优异的高温蠕变性能和抗空洞肿胀能力,近年来受到了领域内广泛关注,成为第四代裂变应堆的燃料组件和核聚变反应堆包层的候选材料[1-4]。在核反应堆内部,结构材料由于受到快中子(Ek>0.1 MeV)的轰击,在材料内部产生原子离位及核反应产物H/He等,材料晶粒内部纳米尺寸的缺陷团簇(位错环、空洞)的形成以及晶界处氦泡的形成会带来严重的硬化和脆化问题,给核反应堆的安全运行带来隐患。有别于空洞肿胀这种高剂量条件下的辐照效应,材料的硬化和脆化在低剂量条件(>0.1 dpa)就会发生,因此成为候选结构材料面临的主要辐照损伤问题。因此,准确地评估材料在服役条件下的硬化和脆化行为,成为了大部分候选材料应用于先进核反应堆所必须克服的难题。利用材料实验堆或者强流中子源的中子辐照实验,是评估材料的最直接手段,但是亦存在如下不足:(1)中子辐照剂量率低。由于中子与材料原子之间的弹性散射截面低,所以要达到高的离位损伤率,需要长时间的辐照,极大增加实验周期和实验成本;(2)活化效应强。经过快中子辐照的材料,往往具有高的放射活性,短时间内无法对材料进行结构分析和性能评估。而重离子辐照,在模拟中子辐照对结构材料进行评估时,有以下优势:(1)重离子辐照可以产生与快中子辐照相似的初始级联损伤,在原理上具有相似性;(2)与中子相比,重离子具有更大的弹性碰撞截面,其位移损伤速率高于中子辐照3~4个数量级,大幅缩减了实验时间和成本;(3)由于重离子和材料原子之间存在高的库仑势垒,导致重离子辐照对材料样品的活化效应低,后续的结构性能测试一般不需要热室条件,进一步降低了实验成本[5]。

ODS钢所具备的抗辐照能力,主要来自基体内部弥散分布的氧化物纳米颗粒。氧化物颗粒与材料基体的边界对辐照所产生的间隙原子、空位等缺陷具有吸附和复合作用,还可以俘获He等气体杂质原子,导致ODS铁素体钢对于空洞肿胀、高温氦脆[3, 6-7]有抑制作用。Oka等[8]在原位电镜观察中发现,在电子束辐照下的ODS钢中,由于氧化物颗粒和基体界面的存在,位错环和小的空位团簇在氧化物颗粒界面处形核,在He离子辐照过程中亦如此。Kim等[6]在ODS钢Fe离子与He离子协同辐照效应的研究中,发现高密度的氧化物弥散项可以阻碍位错的滑移,减少空洞形成,从而抑制材料辐照空洞肿胀。Klueh等[9]对两种ODS钢Fe-12Cr-0.25Y2O3和Fe-12Cr-2.5W-0.4Ti-0.25Y2O3的拉伸和蠕变性能进行了研究,发现拥有更细化氧化物颗粒的Fe-12Cr-2.5W-0.4Ti-0.25Y2O3具有更好的拉伸性能和蠕变性能。Mcclintock等[10]对14YWT和ODS-EUROFER进行了离子辐照和拉伸测试,表明14YWT良好的断裂韧性和抗辐照能力得益于细化的晶粒和晶粒内部高密度的Y-Ti-O颗粒。Zinkle等[11]研究了氧化物颗粒、晶界等缺陷阱的吸收尾闾对材料屈服强度和空洞肿胀性能的影响,发现吸收尾闾高于1016 m–2时,辐照后材料的屈服强度增量与空洞肿胀比例均和吸收尾闾负相关。Duan等[12]研究了四种高Cr-ODS钢的原始位错密度、晶粒尺寸、氧化物颗粒尺寸和密度等缺陷捕获特征的总吸收尾闾对ODS钢抗辐照硬化性能的影响,得到了材料辐照后纳米硬度增量与总吸收尾闾间存在近似负指数函数关系的结论。Song等[13]研究了3种ODS钢(Y-Ti-ODS、Y-Al-ODS、Y-Al-Zr-ODS)的抗高温辐照硬化和抗空洞肿胀性能,结果发现,由于高密度氧化物颗粒的存在,Fe离子单束辐照和Fe离子、He离子双束辐照均未引起材料的辐照硬化。目前国际上对ODS钢中氧化物颗粒结构对辐照硬化和空洞肿胀性能的影响研究结果相对丰富,而针对惰性气体元素辐照条件下的辐照脆化影响研究尚不完善。本项研究依托兰州重离子加速器,开展了含有不同氧化物弥散相的16Cr-ODS铁素体钢的重离子辐照实验,主要探讨氧化物纳米颗粒的吸收尾闾对16Cr-ODS钢辐照硬化和Ne离子辐照脆化的影响。

-

研究选取的3种ODS钢分别为16Cr-4Al,16Cr-0.1Ti,以及商用MA956。材料制备过程详见文献[3]所选取的几种ODS钢主要成分如表1所列。

表 1 材料主要成分(质量分数)

% Materials C Si Mn Cr W Al Ti N Y2O3 ExO 16Cr-4Al-0.1Ti 0.03 0.02 0.05 15.40 1.85 3.8 0.10 0.004 0.36 0.084 16Cr-0.1Ti 0.04 0.01 0.01 15.95 – – 0.09 0.007 0.34 0.080 MA956 0.02 0.04 0.10 19.40 – 4.8 0.38 0.022 0.51 – 3种材料都具有铁素体基体,成分的不同导致氧化物弥散相的成分、数密度和尺寸分布存在明显的差异。其中,加Ti不加Al的16Cr-0.1Ti合金中主要形成了高数密度、细小的Y-Ti-O纳米颗粒。而16Cr-4Al-0.1Ti和商用MA956都属于加Ti加Al的合金,其中氧化物纳米颗粒以Y-Al-O为主,尺寸较大,数密度低于16Cr-0.1Ti合金。由于热成型温度的不同,16Cr-4Al-0.1Ti合金中的氧化物纳米颗粒比MA956具有更高的数密度和更小的颗粒尺寸[14]。本实验采用的3种ODS钢样品其表面均垂直于热成型挤出方向,从而避免了晶粒的各向异性对于实验结果的影响。

-

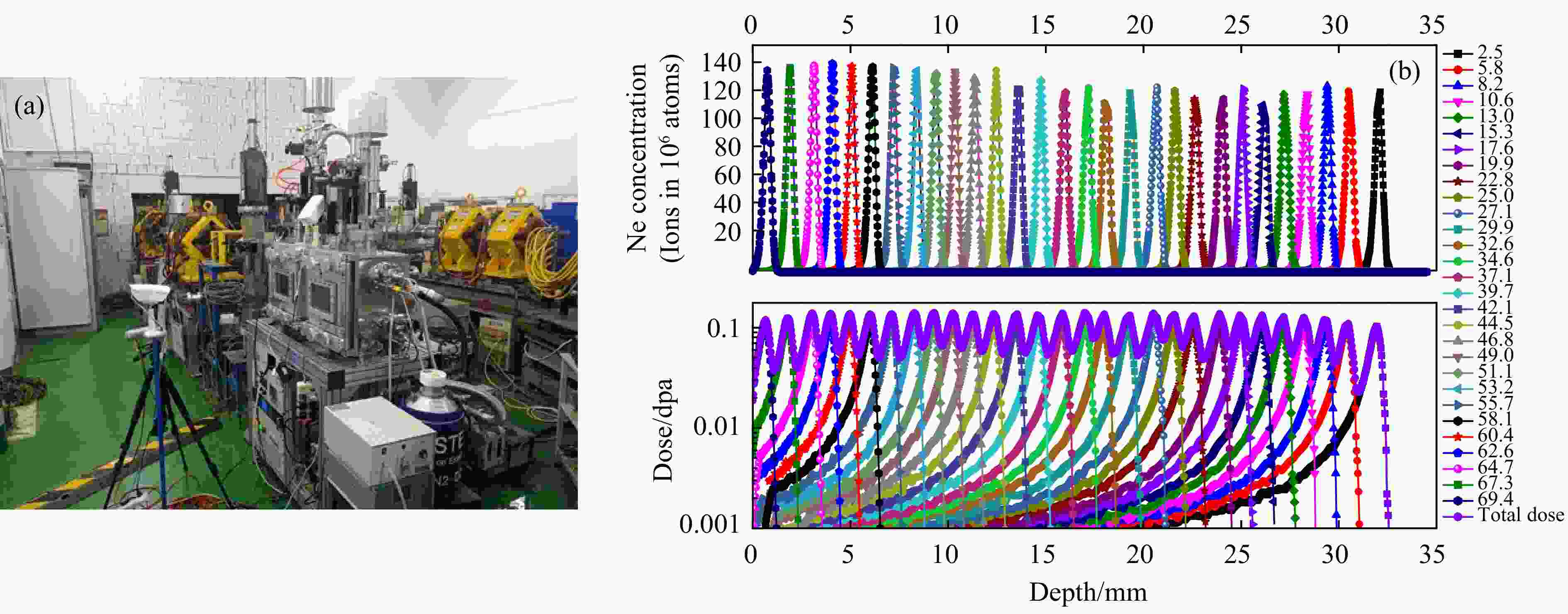

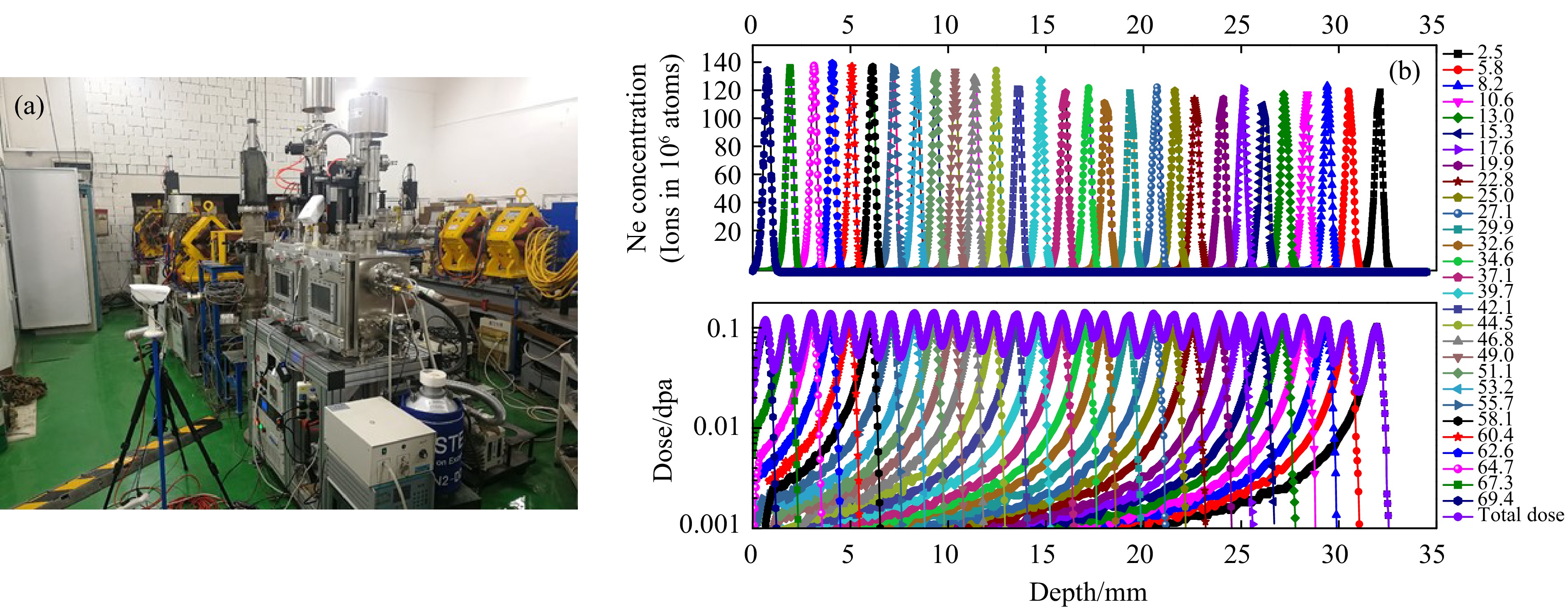

辐照实验在兰州重离子加速器扇聚焦回旋加速器T1终端进行(HIRFL-SFC-T1), 对ODS钢辐照脆化研究,选取123.4 MeV 20Ne为入射离子。Ne离子在金属中的扩散和聚集行为与He离子相似,可模拟核反应产物中He离子对材料造成的辐照损伤,且相比He离子,对材料原子核有更大的弹性散射截面,辐照损伤剂量率大。通过安装减能盘实现了辐照损伤在深度方向上的均匀分布。减能盘由29片厚度从3.9至69.0 μm、相同宽度的铝箔组成,以12 r/min的速度匀速转动,使入射离子穿过的铝箔厚度不断变化。入射Ne离子在通过减能盘后能量衰减为120.5~8.7 MeV,复合能量分布使Ne离子近似均匀地沉积在从材料表面至33 μm的深度内,并在射程末端造成相同的离位损伤。图1为辐照终端照片和SRIM-2013计算得到的入射Ne离子浓度和离位损伤分布。铝箔表面存在一定粗糙度,故入射Ne离子的沉积峰相对于理论计算值会发生展宽,获得的辐照层可视作均匀的辐照损伤坪区。

对ODS钢的辐照硬化效应的研究,则选取357.9 MeV 58Ni为入射离子,注入速率为8.8×1010 ions/cm2·s。Ni离子辐照使用减能片厚度分布从4.2至45.8 μm,通过减能片后的离子能量降至356~12.7 MeV,在ODS钢中的深度分布为2~24 μm,形成近似均匀的辐照损伤坪区。离子总注入量达到1×1016 ions/cm2,离位损伤剂量为0.8 dpa,辐照过程中温度为(220±10) K[15]。

材料通过导电银胶和金属压片固定于无氧铜靶台,靶台与液氮筒冷指紧密连接,实现对样品的制冷。通过靶台背面热偶监测辐照时样品的温度变化,辐照过程中材料的温度稳定在(220±10) K, 靶室真空度维持在5×10–5 Pa。

-

Ni离子辐照前后材料的硬度借助纳米压痕仪器(Nano Indenter G200,Agilent Corp)测定。选取Berkovich压头,尖端曲率半径为20 nm。测试采取连续刚度模式(Continuous Stiffness Measurement, CSM),以获得材料从表面开始至2 000 nm深度的连续硬度分布,排除压痕尺寸效应(Indentation Size Effect)的影响。为避免压痕点之间的相互作用,压痕点间距设置为100 μm。测试前采用标准二氧化硅试样对Berkovich压头的面积函数及测量系统刚度进行标定,以避免压头磨损和仪器运行状态变化引起的测试误差。

-

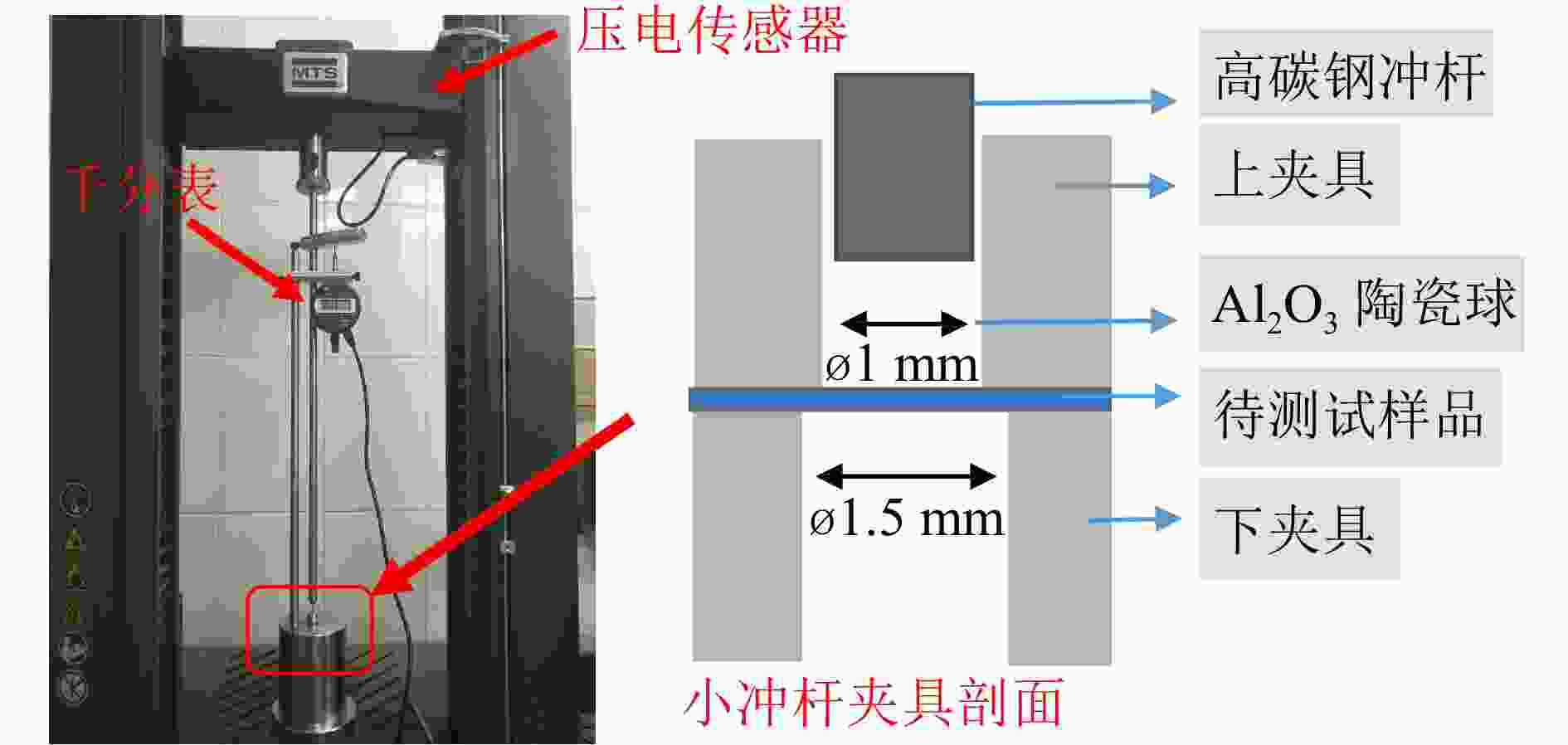

借助小冲杆测试方法测定Ne离子辐照后材料的延性损失。小冲杆测试(Small Punch Test,SPT)是一种评估材料断裂性能的小样品测试技术,所需样品体积小,厚度低,适用于重离子辐照后材料的测试。小样品测试装置由上下夹具、高碳钢压杆,及氧化铝陶瓷小球组成,装置示意如图2所示。样品直径为3 mm,氧化铝小球直径为1 mm,上夹具孔径1.05 mm,下夹具孔径1.6 mm(下夹具孔径应大于二倍样品厚度与上夹具孔径之和)。样品外圈被上下夹具固定,压杆匀速 (0.012 mm/min)将小球压入样品,直至样品断裂。测试在室温空气中运行。测试装置安装于标准MTS万能实验机中,通过千分表和压电传感器获取压杆位移和材料所受载荷,获取材料的负载位移曲线。辐照前后材料的负载位移曲线是评估材料辐照脆化行为的重要依据。

-

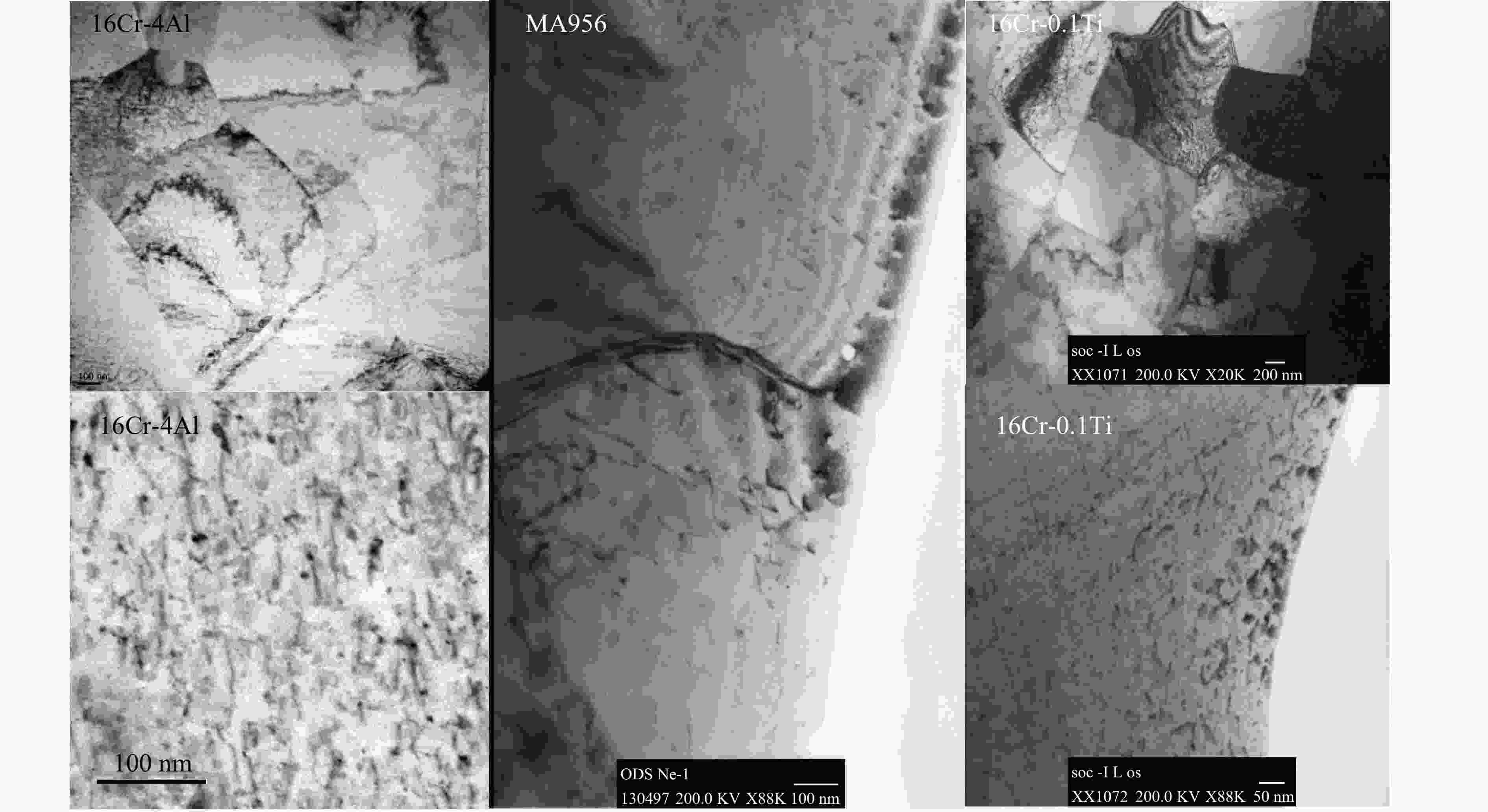

影响材料辐照硬化脆化的内部因素包括材料的成分、晶粒尺寸、位错密度及氧化物颗粒的数密度和尺寸等,然而由于材料及重离子辐照资源的限制,单一变量实验难以进行,本研究仅针对氧化物颗粒尺寸和密度对材料辐照硬化和脆化的影响进行讨论。图3为3种材料未辐照状态的透射电镜观察结果。由透射电镜观察得到的晶粒尺寸及位错线密度等信息如表2所列。

当入射电子束角度接近<110>, <111>, <113>方向时,可获得清晰的氧化物颗粒形貌。氧化物颗粒的直径分布从几到100 nm之间。结合明场像照片及会聚束电子衍射测定的样品局部厚度,可以估算出材料中的氧化物颗粒数密度。由于同种材料内部氧化物颗粒结构参数差异较大,直径的数学平均值不能准确衡量样品中氧化物颗粒直径的一般水平,此处使用频数最高的氧化物颗粒直径为平均直径进行相关计算。据透射电镜观测结果得到几种ODS钢氧化物颗粒平均直径和密度统计如表2。具体氧化物密度随尺寸变化分布参数参见文献[14, 16]。对Ne离子辐照后的16Cr-4Al和MA956的观察结果中观测到了Ne泡的形成,并有部分Ne泡吸附在氧化物颗粒表面,如图4所示。在16Cr-4Al中,Ne泡数密度为3.6×1016 cm–3,平均直径4 nm,MA956中,Ne泡数密度为4×1016 cm–3,平均直径7 nm,二者中Ne泡数密度接近,但MA956中Ne泡直径大于16Cr-4Al,从氧化物颗粒密度角度分析,16Cr-4Al中氧化物颗粒密度更大,比MA956对Ne泡的生长有更强的抑制作用。

表 2 3种ODS钢基体内微观结构统计结果

材料 晶粒尺寸/

μm位错线密度/

(1014 m–2)氧化物密度/

(1016 cm–3)氧化物尺寸/

nm16Cr-4Al 1.5 1.50 3.1 4.3 MA956 2.1 0.58 0.5 10.0 16Cr-0.1Ti 1.7 1.10 7.0 4.0

图 4 (在线彩图)Ne离子辐照的MA956[17]和16Cr-4Al样品中Ne泡与氧化物颗粒分布

-

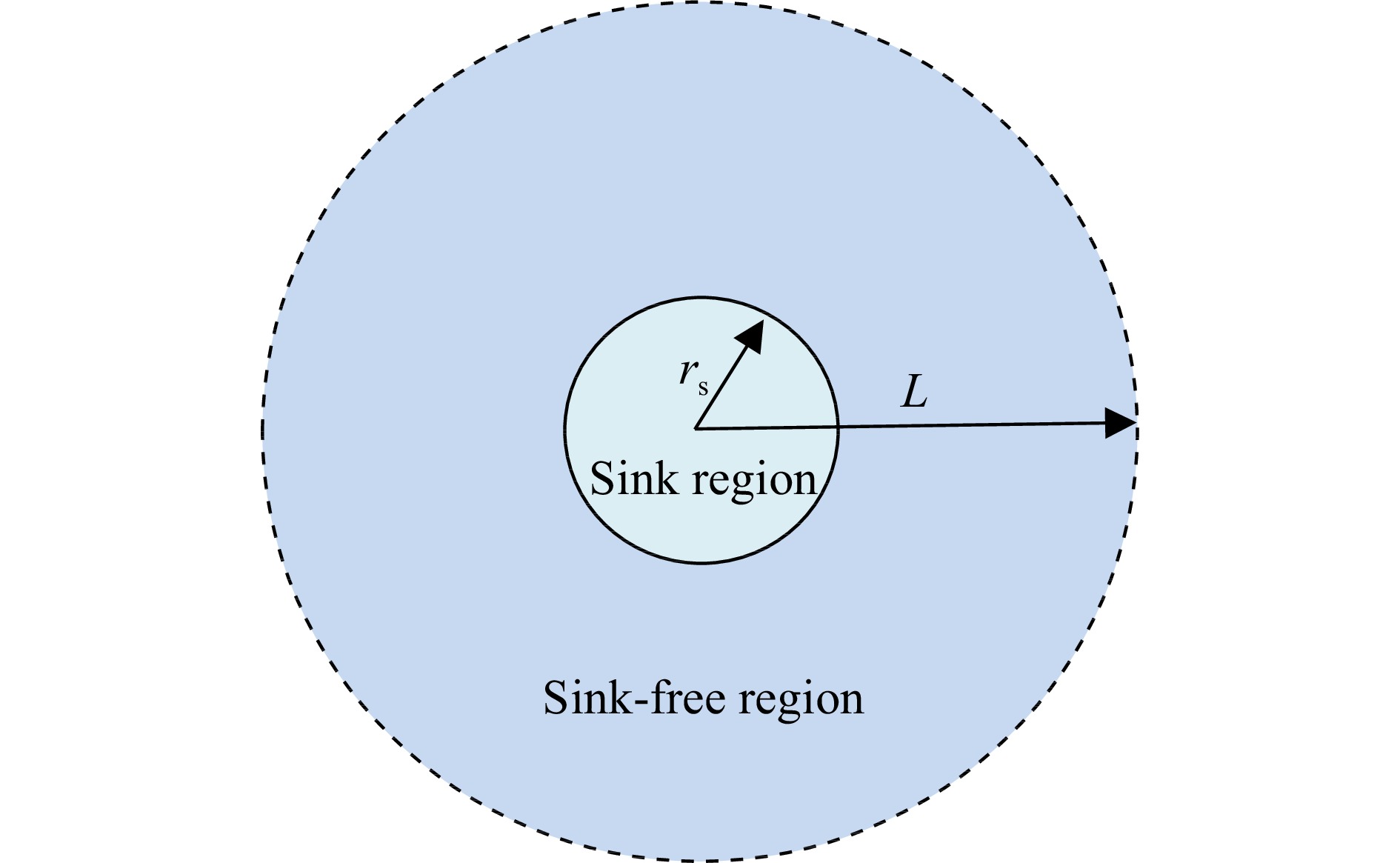

表征氧化物颗粒与基体界面对缺陷吸附能力的参数被定义为吸收尾闾S(Sink Strength), 假定氧化物颗粒均匀分布于基体内,与基体界面的几何形貌为球状吸附半径为rs, 则在半径rs范围内的点缺陷会被氧化物颗粒吸附,如图5。L为氧化物颗粒球心至另一个氧化物颗粒吸收边界的间距。当

$ L\gg r_{\rm s} $ 时,吸收尾闾S可以表示为[18-19]$$ {S_{\rm ox}} = 4{\rm{\pi }}\overline {{r_{\rm{s}}}} C, $$ (1) 其中:

$\bar r$ 是氧化物颗粒的平均半径;C为氧化物颗粒的数密度。离子辐照在材料内产生的缺陷团簇、位错环及位错线,是材料辐照硬化的主要原因,而注入的气体元素在材料晶界处的聚集,是辐照后材料产生延性损失的主要原因。因此,衡量不同氧化物颗粒尺寸和数密度对缺陷团簇及空洞的吸附能力,简单有效的方法是评估不同ODS钢在离子辐照后的硬化及延性损失行为。

未辐照材料中存在的原始位错对辐照产生的点缺陷也有一定吸收作用,其吸收尾闾可以表示为

$$ {S_{\rm{d}}} = {Z_{\rm{d}}}{\rho _{\rm{d}}}, $$ (2) 其中

${Z_{\rm{d}}}$ 为位错环的缺陷捕获效率;${\rho _{\rm{d}}}$ 为位错密度。由于位错密度远低于氧化物颗粒密度,可将位错对缺陷的吸收作用视为对氧化物颗粒吸收尾闾的修正,则修正后的吸收尾闾为$$ {S_{{\rm{mod}}}} = 4{\rm{\pi }}\overline {{r_{\rm{s}}}} C + {Z_{\rm{d}}}{\rho _{\rm{d}}}, $$ (3) 位错对点缺陷的捕获机制遵循基本扩散过程,对于位错密度约为1014 m–2的材料,

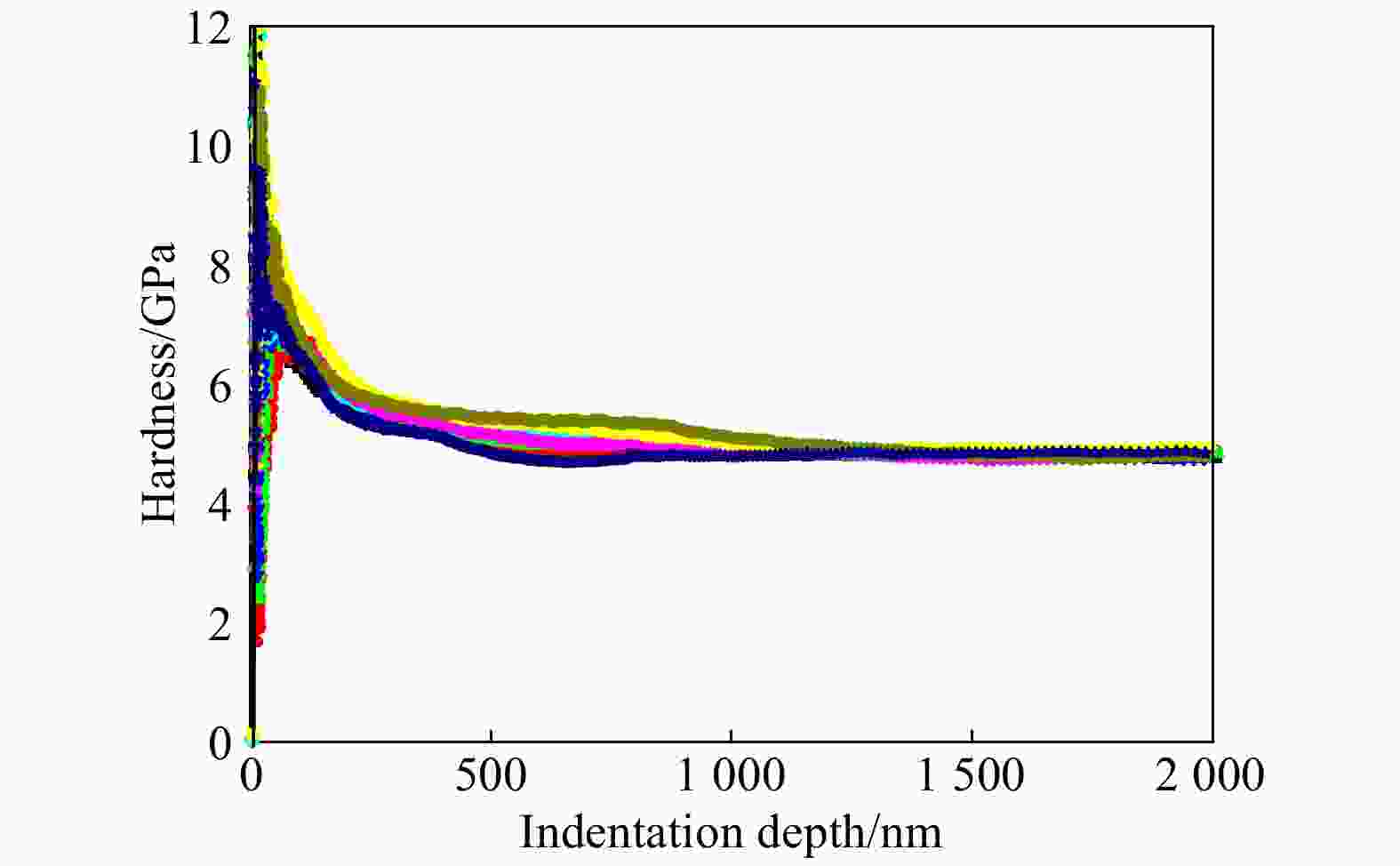

${Z_{\rm{d}}}$ 为1.2[5, 12]。材料的硬度由纳米压痕测试结合Nix-Gao模型计算得到[15]。图6所示为对16Cr-4Al ODS钢未辐照样品的连续刚度模式纳米压痕测试结果。样品选取测试点数为9,得到9条硬度随压入深度变化曲线。样品表面存在缺陷,在压入深度较浅时,不同测试点在相同深度获得的硬度值差异较大,随着压入深度增加,不同点硬度值趋于一致。在连续刚度模式测试中,由于压痕尺寸效应(Indentation Size Effect,ISE)的影响,测量硬度值会随压入深度降低[20]。为解释压痕尺寸效应,Nix和Gao基于几何必需位错理论(Geometrically necessary dislocation theory)建立了如下模型:

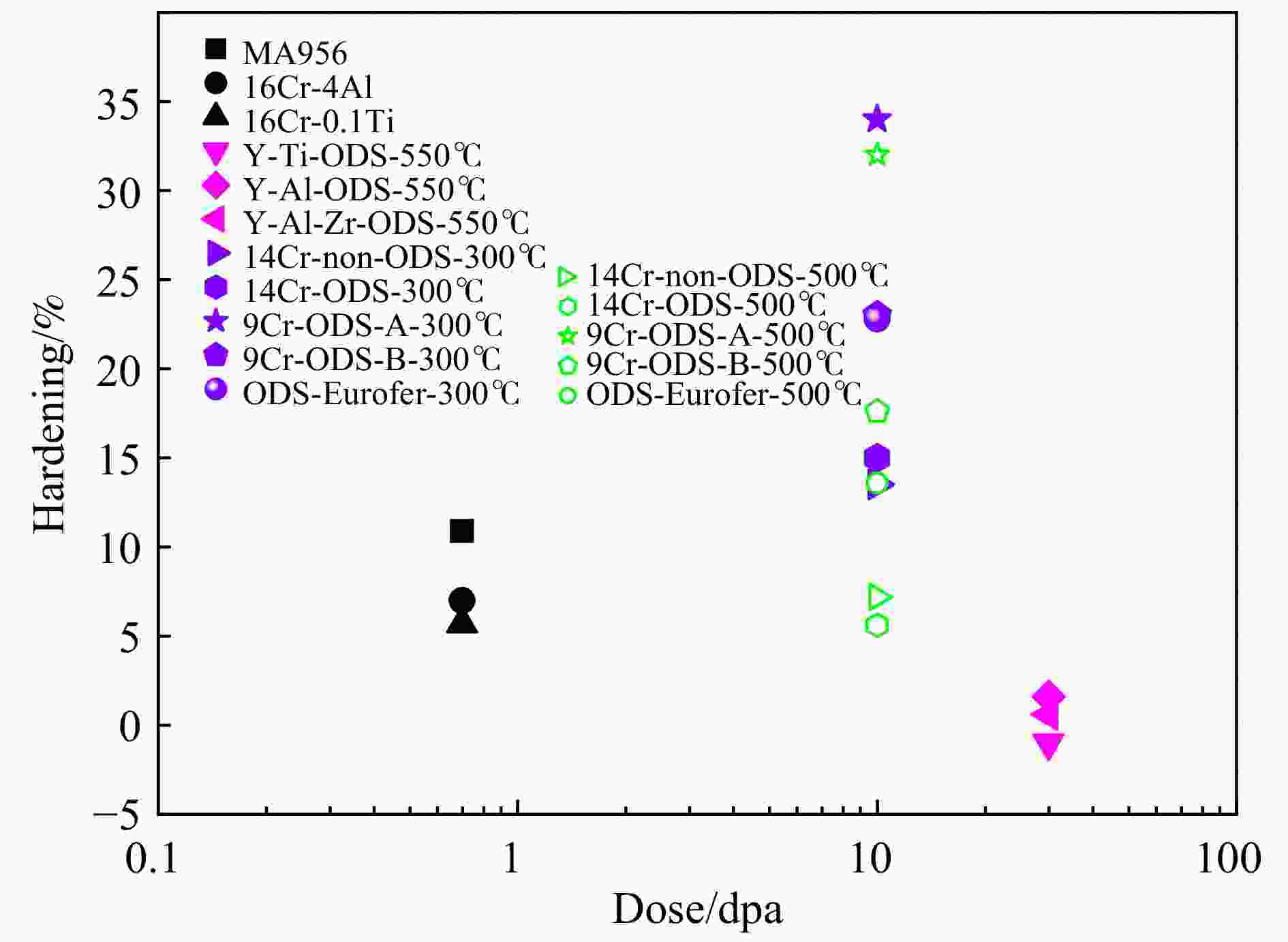

$$ {H^2} = H_0^2 + \frac{{{H^*}}}{h}, $$ (4) h为压入深度;H是压入深度为h时材料的纳米硬度测试值;

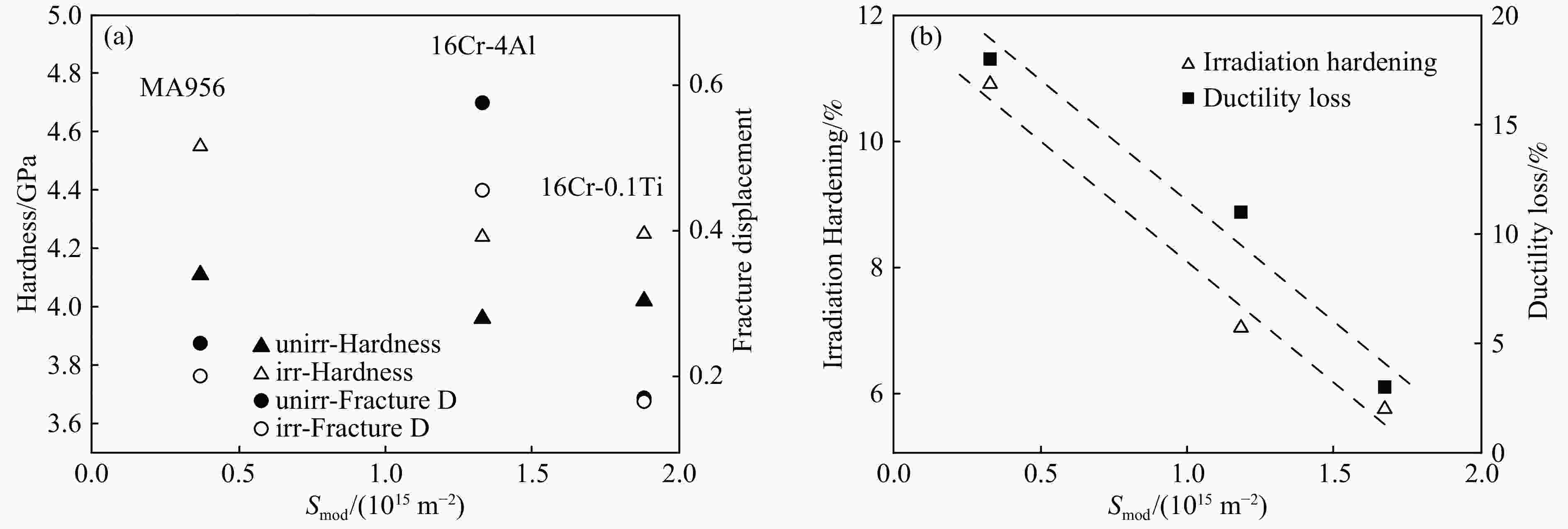

${H_0}$ 是假定压入深度为无限深时材料的硬度值,即材料的真实硬度值;${H^*}$ 为特征长度,其值与压头形状和材料相关。将测试所得深度硬度曲线求平均值,用式(4)拟合后,得到1/h与H2的线性关系,其Y轴截距的平方根值即为材料的硬度${H_0}$ 。由Nix-Gao模型获得的材料辐照前后硬度如图7。材料在辐照后经过室温保存,相当于经历了长时间室温退火过程。Duan等[12]和Song等[13]对多种不同氧化物颗粒类型与结构分布的ODS钢进行了300 ℃和500 ℃的辐照实验,获得了材料在高温下的辐照硬化性能。将本文实验结果与文献中高温辐照硬化效应数据对比如图7所示。本研究中材料的辐照硬化比例范围与文献中500 ℃辐照的ODS-Eurofer、14Cr-non-ODS、14Cr-ODS硬化比例接近。Song等[13]对Y-Ti-ODS、Y-Al-ODS、Y-Al-Zr-ODS等3种ODS钢的550 ℃双束(Fe、He)辐照结果表明,由于样品长时间处于高温状态,材料中的原始位错大量恢复,导致材料的硬度降低,影响了辐照产生的缺陷对材料造成的辐照硬化的表达,甚至出现软化。本研究中选取的3种材料均为高Cr铁基合金,上述分析忽略了辐照后可能产生富Cr-α′相的析出对辐照硬化的作用。已有研究者在中子辐照的Fe-Cr合金中观察到了α′相的出现,并证实α′相对辐照硬化存在贡献[21-23]。亦有人在利用原子探针层析成像(Atom Probe Tomography,APT)技术对自离子辐照后的高Cr合金的研究中没有观察到α′相[24],甚至可能抑制α′相的形成[25]。因此,关于辐照引起α′相形成对辐照硬化的影响仍需探讨,本文仅对氧化物颗粒参数主导的吸收尾闾与辐照硬化和脆化进行讨论。

辐照材料的延性损失由小冲杆测试方法得到,关键参数是样品的断裂位移。小冲杆测试评价材料辐照脆化的,通过对比辐照样品和未辐照样品的断裂位移[图8(a)],获取辐照引起的材料延性损失。小冲杆测试的断裂位移

$\delta $ 与被测样品断裂时的延伸率存在如下关系[26]:$$ \varepsilon = \ln \left( {\frac{t}{{{t_0}}}} \right) = \beta {\left( {\frac{\delta }{{{t_0}}}} \right)^n}, $$ (5) 其中

${t_0}$ 为样品初始厚度,对于高Cr铁素体钢,$\beta $ 为0.014,n为1.5。定义辐照引起的材料延性损失为$$ D = \frac{{\left( {{\varepsilon _u} - {\varepsilon _i}} \right)}}{{{\varepsilon _u}}} \times 100{\text{%}}{\text{ 。}} $$ (6) 小冲杆测试负载位移曲线参见文献[17]。计算得到材料的延性损失如图8(b)。

图8中的结果表明,MA956具有最大的氧化物颗粒平均直径,然而由于较低的颗粒密度,吸收尾闾最低。辐照硬化数值最大,达到480 MPa, 硬化比例11%。辐照导致的延性损失为18%,高于16Cr-0.1Ti和16Cr-4Al。16Cr-0.1Ti具有最高的氧化物颗粒密度,平均直径最小,吸收尾闾高于MA956和16Cr-4Al,且辐照硬化比例和延性损失低于MA956和16Cr-4Al,硬化值230 MPa,硬化比例为5.7%。16Cr-4Al的吸收尾闾高于MA956,低于16Cr-0.1Ti,硬化比例和延性损失比例均低于MA956,且高于16Cr-0.Ti。

-

本文讨论了3种高Cr-ODS钢的初始氧化物结构的吸收尾闾对离子辐照硬化和Ne离子辐照脆化的影响,并基于初始位错密度对吸收尾闾进行了修正。对3种不同成分和初始氧化物颗粒分布的高Cr-ODS钢(16Cr-Al、MA956、16Cr-0.1Ti)进行了Ne和Ni离子辐照,对Ne离子辐照样品的TEM分析,对比3种材料Ne泡密度和氧化物颗粒密度,结果表明高密度的氧化物颗粒密度对Ne泡生长有抑制作用。通过纳米压痕测试和小冲杆技术研究了材料的辐照硬化效应和Ne离子辐照引起的延性损失,计算了初始氧化物颗粒参数主导的材料的吸收尾闾,并对初始位错密度的吸收尾闾进行计算。结论表明辐照后ODS铁素体钢的硬化和延性损失随氧化物颗粒界面的吸收尾闾升高而降低。与文献中300 ℃离子辐照硬化结果对比表明,低温下辐照硬化行为与部分高温离子辐照硬化结果相近,可以合理推断,材料服役于高温环境下时,氧化物颗粒的吸收尾闾对辐照效应的影响机制相同。在制备ODS钢材料时,提高氧化物颗粒密度,增大氧化物颗粒与基体界面比表面,增大吸收尾闾,对提高材料的抗辐照能力有积极作用。下一步需要对计算模型细化,引入晶界与析出相的吸收尾闾,进而对材料中总吸收尾闾对离子辐照效应的影响进行研究。同时,关于不同成分的界面晶格匹配的氧化物颗粒在抗辐照能力上的差异,仍是需要进一步研究的问题。

致谢 本研究得到国家重点研发计划专项(课题批准号:2017YFB0702202)、国家自然科学基金资助(批准号U1532262)。作者感谢兰州重离子加速器国家实验室提供实验所需的辐照条件。

The Effect of Initial Microstructure of the Oxides on Irradiation Hardening/Embrittlement Behavior of 16Cr-ODS Steel

-

摘要: 依托兰州重离子研究装置(HIRFL),开展了3 种不同氧化物弥散强化的16Cr-ODS铁素体钢的重离子辐照损伤研究,旨在探究氧化物颗粒结构参数(尺寸和密度)对材料辐照硬化和Ne离子辐照脆化效应的影响。采用6.17 MeV/u的Ni离子辐照和Ne离子,借助辐照终端的梯度减能装置在材料样品中产生了均匀的辐照损伤坪区。借助纳米压痕和小冲杆测试技术分别获得了辐照前后材料的纳米硬度和延伸率数据。探究了氧化物纳米颗粒的界面对于缺陷的的吸收尾闾(sink strength)和材料的辐照硬化/脆化的关系。结果表明,吸收尾闾越大,ODS钢的抗辐照硬化和脆化能力越强。Abstract: The irradiation hardening and embrittlement behavior of three kinds of Oxide Dispersion Strengthened(ODS) steel (MA956, 16Cr-4Al, 16Cr-0.1Ti) are investigated by using the HIRFL(Heavy Ion Research Facility in Lanzhou). The main motivation is to find the relation between diameter and density of the oxides and irradiation hardening/embrittlement behavior of different ODS steels. These three kind of materials are irradiated by Ne and Ni ions, and get a uniform damage layer by using the energy degrader. The Nano-hardness and elongation of the materials are obtained by Nano-indentation and small punch test. The sink strength was calculated with the mean diameter and density of the materials. Then followed by nano-indentation test and small punch test to get the irradiation hardening and ductility loss. Results show that irradiation resistance of the materials rise with sink strength(S) increasing.

-

图 4 (在线彩图)Ne离子辐照的MA956[17]和16Cr-4Al样品中Ne泡与氧化物颗粒分布

红色标记为表面吸附了Ne泡氧化物颗粒。

表 1 材料主要成分(质量分数)

% Materials C Si Mn Cr W Al Ti N Y2O3 ExO 16Cr-4Al-0.1Ti 0.03 0.02 0.05 15.40 1.85 3.8 0.10 0.004 0.36 0.084 16Cr-0.1Ti 0.04 0.01 0.01 15.95 – – 0.09 0.007 0.34 0.080 MA956 0.02 0.04 0.10 19.40 – 4.8 0.38 0.022 0.51 – 表 2 3种ODS钢基体内微观结构统计结果

材料 晶粒尺寸/

μm位错线密度/

(1014 m–2)氧化物密度/

(1016 cm–3)氧化物尺寸/

nm16Cr-4Al 1.5 1.50 3.1 4.3 MA956 2.1 0.58 0.5 10.0 16Cr-0.1Ti 1.7 1.10 7.0 4.0 -

[1] ALINGER M J, ODETTE G R, HOELZER D T. Acta Mater, 2009, 57: 392. doi: 10.1016/j.actamat.2008.09.025 [2] LINDAU R, MOSLANG A, RIETH M, et al. Fusion Engineering and Design, 2005, 75-79: 989. doi: 10.1016/j.fusengdes.2005.06.186 [3] KIMURA A, KASADA R, IWATA N, et al. J Nucl Mater, 2011, 417: 176. doi: 10.1016/j.jnucmat.2010.12.300 [4] MUROGA T, NAGASAKA T, LI Y, et al. Fusion Engineering and Design, 2014, 89: 1717. doi: 10.1016/j.fusengdes.2014.01.010 [5] WAS G S, Fundamentals of Radiation Materials Science[M]. NewYork: Springer, 2007: 631. [6] KIM I S, HUNN J D, HASHIMOTO N, et al. J Nucl Mater, 2000, 280: 264. doi: 10.1016/S0022-3115(00)00066-0 [7] MUKHOPADHYAY D K, FROES F H, GELLES D S. J Nucl Mater, 1998, 258: 1209. [8] OKA H, WATANABE M, KINOSHITA H, et al. J Nucl Mater, 2011, 417: 279. doi: 10.1016/j.jnucmat.2010.12.156 [9] KLUEH R L, MAZIASZ P J, KIM I S, et al. J Nucl Mater, 2002, 307-311: 773. doi: 10.1016/S0022-3115(02)01046-2 [10] MCCLINTOCK D A, SOKOLOV M A, HOELZER D T, et al. J Nucl Mater, 2009, 392: 353. doi: 10.1016/j.jnucmat.2009.03.024 [11] ZINKLE S J, SNEAD L L. Annual Review of Materials Research, 2014, 44: 241. doi: 10.1146/annurev-matsci-070813-113627 [12] DUAN B, HEINTZE C, BERGNER F, et al. J Nucl Mater, 2017, 495: 118. doi: 10.1016/j.jnucmat.2017.08.014 [13] SONG P, MORRALL D, ZHANG Z, et al. J Nucl Mater, 2018, 502: 76. doi: 10.1016/j.jnucmat.2018.02.007 [14] ZHANG C H, KIMURA A, KASADA R, et al. J Nucl Mater, 2011, 417: 221. doi: 10.1016/j.jnucmat.2010.12.063 [15] DING Z N, ZHANG C H, YANG Y T, et al. J Nucl Mater, 2017, 493: 53. doi: 10.1016/j.jnucmat.2017.05.040 [16] ZHANG C H, YANG Y T, SONG Y, et al. J Nucl Mater, 2014, 455: 61. doi: 10.1016/j.jnucmat.2014.04.015 [17] CHEN Y, ZHANG C, DING Z, et al. J Nucl Mater, 2020, 531: 152030. doi: 10.1016/j.jnucmat.2020.152030 [18] BRAILSFORD A D. J Nucl Mater, 1972, 44: 121. doi: 10.1016/0022-3115(72)90091-8 [19] AHLGREN T, BUKONTE L. J Nucl Mater, 2017, 496: 66. doi: 10.1016/j.jnucmat.2017.09.006 [20] PHARR G M, HERBERT E G, GAO Y. Annual Review of Materials Research, 2010, 40: 271. doi: 10.1146/annurev-matsci-070909-104456 [21] HEINTZE C, BERGNER F, ULBRICHT A, et al. J Nucl Mater, 2011, 409: 106. doi: 10.1016/j.jnucmat.2010.09.010 [22] BERGNER F, ULBRICHT A, HEINTZE C. Scripta Materialia, 2009, 61: 1060. doi: 10.1016/j.scriptamat.2009.08.028 [23] BERGNER F, PAREIGE C, HERNáNDEZ-MAYORAL M, et al. J Nucl Mater, 2014, 448: 96. doi: 10.1016/j.jnucmat.2014.01.024 [24] PAREIGE C, KUKSENKO V, PAREIGE P. J Nucl Mater, 2015, 456: 471. doi: 10.1016/j.jnucmat.2014.10.024 [25] TISSOT O, PAREIGE C, MESLIN E, et al. Materials Research Letters, 2016, 5: 117. doi: 10.1080/21663831.2016.1230896 [26] MAO X Y, TAKAHASHI H. J Nucl Mater, 1987, 150: 42. doi: 10.1016/0022-3115(87)90092-4 -

下载:

下载:

甘公网安备 62010202000723号

甘公网安备 62010202000723号